涂料作为消失模铸造的关键技术之一,对消失模铸造工艺的成功与否起着至关重要的作用,是获得健全铸件必不可少的一个重要的工艺环节,消失模铸造工艺对涂料的选择及涂挂工艺要求尤为重要。灰铸铁消失模用涂料必须具有良好的透气性,触变性及保温性等

1前言

消失模铸造技术(EPC或LFC)是用泡沫塑料制作成与零件结构和尺寸完全一样的实型模样,经浸涂耐火粘结涂料,烘干后进行干砂造型,振动紧实,然后浇入金属液使模样受热气化消失,而得到与模样形状一致的金属零件的铸造方法。消失模铸造是一种近无余量、精确成形的新技术,它不需要合箱取模,使用无粘结剂的干砂造型,减少了污染,被认为是21世纪最可能实现绿色铸造的工艺技术[1]。现主要介绍单缸轮的消失模铸造工艺流程。

2单缸轮的工艺特点

铸件名称:单缸轮

材质:铸铁

铸件轮廓尺寸:Φ400X60mm

最薄壁厚:10mm

铸件约重15kg

3 工艺流程

3.1 白区

(1)预发

使用间歇性半自动蒸汽预发机,发泡原料为龙王料(EPS),预发后珠粒密度约23g/L,预发后烘干熟化至少5h后使用。

(2)成型

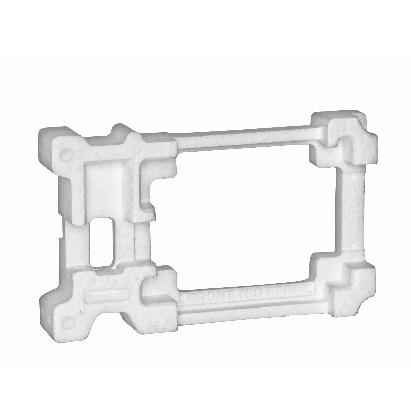

使用单丝杠半自动成型机,运行平稳。外界条件设定:蒸汽压0.4~0.6MPa,水压0.3~0.4 MPa,气压0.6~0.8 MPa,手动冲料。调整设置好运行参数,注意防止白模变形。打出的白模和浇注系统如图3-1所示。

(3)白模

将合格的白模放入烘干房内进行烘干。烘干房采用温湿度自动控制,电加热。烘干房温度设置为45℃,湿度设置为16以下。白模放入烘干房内烘干2~3天,以称量白模重量不变为准,方可进入涂刷环节。

铸件的结构较简单,整体结构不复杂属于平板铸件,这样的铸件容易实现一箱多件,故尽量增加铸件的工艺出品率,合理利用砂箱。根据铸件的结构,砂箱大小,熔炼炉和浇包的大小,确定了铸件立交顶注式,每箱采用四组模型簇,每组7件,共28件。内浇道:50*50mm变10*80mm,高60mm.与白模结合处为弧度。横浇道:50*50*900mm。直浇道:Φ60mm。中部为Φ40mm空心,高120mm。其中直浇道与横浇道连接处有一个圆柱凸台,用来储存冷料峰头。模型簇如图3-3所示

3.2 黄区

涂料作为消失模铸造的关键技术之一,对消失模铸造工艺的成功与否起着至关重要的作用,是获得健全铸件必不可少的一个重要的工艺环节,消失模铸造工艺对涂料的选择及涂挂工艺要求尤为重要。灰铸铁消失模用涂料必须具有良好的透气性,触变性及保温性等。

泡沫模样表面刷涂料,目的是防止粘砂,降低铸件表面粗糙度;同时,模样刷涂烘干后强度大幅度提高,可有效防止铸件变形。涂料应具有良好的透气性,合适的强度和耐火度。

(1)涂料按照规定配比进行搅拌。涂刷采用浸涂方式,因此搅拌30min,波美度达到1.6左右即可。

(2)对白模分2次进行涂刷,以便每层涂料彻底干透。烘干房温度设置在45℃,湿度设置为16%以下。涂刷第一遍之前将内浇道和轮子用热胶粘接,浇道之间的粘接处用胶带粘上,防止涂刷上涂料,便于日后粘接。涂刷一遍24小时之后,再涂刷第二遍,浇道及浇口涂刷三遍。两遍后白模涂料厚度达到约1.5mm,浇道处达到2~3mm。

(3)白模浸涂后,放置烘干架子上放入烘干房内进行烘干,防止白模有涂料堆积。

(4)模型簇。将涂刷完毕的模型和浇道在模型支架上用热胶粘接,模型组完后,在两侧用木条固定,防止变形。对于粘接处,还需用涂料补刷。

3.3黑区

3.3.1 埋箱造型

由黄区将模型簇转移到黑区时,将模型簇放在小车上,防止移动过程中模型簇出现损坏,涂料开裂。加底砂150mm,震动30s。将模型簇放入砂箱中,用木棍固定住。加砂至砂箱一半,将木棍取出,继续加砂,埋完箱震动4′30″~5′。待砂子震实后,覆上薄膜。在薄膜上方加10cm的砂子。

3.3.2浇注铁水

铁水浇注前做好除渣工作,出炉温度为1420℃~1450℃。负压度为-0.055MP,浇注后以-0.02MP的负压度保压15分钟。浇口杯为移动式浇口杯。浇注时,注意浇注速度控制,一般节奏:慢—快—慢。在铁水不反喷的情况下,尽量加快浇注速度,尽量控制在控制在20秒左右。

4结论

通过对制定的工艺流程严格的执行,可以获得合格的铸件,并且能够获得较为令人满意的铸件出品率和成品率。

凹道模具有限公司是专业的重庆消失模模具厂,同时提供四川消失模模具,贵州消失模具,欢迎来电咨询消失模铸造的相关技术问题。