摘要:本文通过现场的工艺总结,详细记录飞轮壳的消失模铸造工艺。采用消失模工艺生产飞轮壳,在实际生产过程中遇到的技术问题,本文分别从原材料的选择、预发成型、涂料涂刷、浇注系统的设计以及埋箱浇注等几个方面详细阐述了整个生产工艺流程,并且分析了该铸件铸造缺陷,优化工艺方案。

关键词:消失模 飞轮壳 工艺流程 铸造缺陷 贵州消失模模具厂

1、前言

近日我公司正在进行辽宁客户现场3000T消失模铸造生产线的生产调试工作。该生产线主要生产飞轮壳、离合器壳等灰铁类壳体铸件。

消失模铸造技术(EPC或LFC)是用泡沫塑料制作成与零件结构和尺寸完全一样的实型模样,经浸涂耐火粘结涂料,烘干后进行干砂造型,振动紧实,然后浇入金属液使模样受热气化消失,而得到与模样形状一致的金属零件的铸造方法。消失模铸造是一种近无余量、精确成形的新技术,它不需要合箱取模,使用无粘结剂的干砂造型,减少了污染,被认为是21世纪最可能实现绿色铸造的工艺技术[1]。现主要介绍飞轮壳的消失模铸造工艺流程。2 铸件结构分析

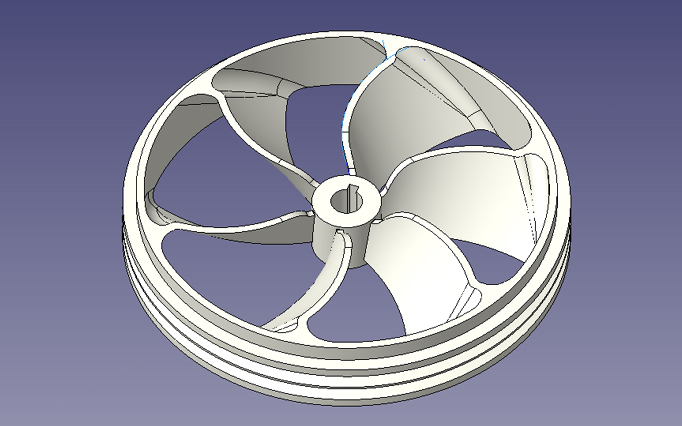

飞轮壳是汽车上的重要部件,装配精度高,要求加工精度高,且加工面较多,最大加工量在1~2mm。该铸件单件重量约为20kg,轮廓尺寸为420*400*130mm。铸件的壁厚不均匀,最薄处壁厚只有6mm。铸件要求无砂眼、无气孔且内腔结构较复杂,注意防止铁包砂的产生。

3 工艺流程

3.1 白区

(1)预发泡

珠粒预发是消失模铸造的一个关键环节,因为密度的波动会影响到模样的收缩、强度及浇注产生缺陷等问题。自动电预发机,发泡原料为EPS料(龍王、H-S),预发后可获得密度温度的珠粒(25~27g/L),预发后熟化至少6h后使用。

(2)成型

使用单丝杠半自动成型机,运行平稳。外界条件设定为:蒸汽压0.4~0.6MPa,水压0.3~0.4 MPa,气压0.6~0.8 MPa,手动充料。(如图2所示)具体操作过程如下:

1)首先打开蒸气阀预热模具,以减少成型时模具内的冷凝水,预热10s~15s后,关闭蒸汽阀,使用压缩空气吹干模具内的水份,用压缩空气将珠粒吸入料枪内充入模具内腔;

2)启动半自动成型机自动按钮,机器按程序设置参数进行加热、冷却过程,直至成型机自动脱模。

3)然后取下白模,白模在空气中自然干燥4h~8h,待尺寸稳定后放入烘干室。

(3)白模烘干

将采用重庆消失模模具厂开发的合格的白模放入烘干房内进行烘干。烘干房采用瑞欧公司设计的蒸汽加热为主、电加热为辅的温湿度自动控制。烘干房温度设置为50℃-55℃,湿度设置为16%以下。(烘干房温度不可超过55℃,温度过高,白模容易变形)白模放入烘干房内烘干24h左右,以称量白模重量不变为准,方可进入涂刷环节。

(4)粘接、组型

1)打磨模型外表飞边毛刺,用纸胶带、双面胶、修补膏修补凹坑、破坏损坏等缺陷;粘接缝隙较大的用双面胶封严。

2)粘模时内浇道和白模结合处涂胶量不要过量,过量的胶水会使涂挂性能一般的涂料不易涂挂,导致该部位涂层厚度偏薄,浇注时铁水冲破涂层将砂子带入铁水中,造成铸件夹砂。因此,在涂热胶时应将溢出的多余胶用刀片刮除。

3)浇注系统设置

浇注系统设计对铸件质量影响较大,如果设计不合理,铸件会出现冷隔、皱皮、浇不足、气孔、积炭等缺陷,浇注系统工艺设计及技术参数的正确选用,是消失模铸造技术控制的重点。

浇注系统工艺设计原则:

① 铁水进入型腔应平稳流动,并有一定的流动和上升速度;

② 浇注系统应有一定的排气清渣和补缩作用;

③ 要结合铸件的结构特点和不同重量,来考虑浇注系统的合理位置,使铁水进入型腔流动距离最短,弯度最少,这样有助于金属液流动中减少热量损失。

在分析飞轮壳体造型和浇注位置时,提出两种方案进行比较:平浇方案(见图2)和立浇方案(见图3)。

平浇方案可保证环形法兰不变形,但很难保证飞轮壳底部充填,下腔体采用预置砂工艺。立浇方案有利于干砂充填,但最大的问题是上面环形的变形。考虑到此件预填树脂砂操作相对简便,故平浇方案优于立浇方案。

按水力学计算公式计算。水力学计算公式如下:

式中 ∑F内—内浇道总的截面积,单位cm2 ;

G—流经内浇道的金属液的总重量,单位kg,包括铸件重和浇注系统重;

μ—流量系数,其值可在参考书目查询,修正值也需查询,一般取0.30~0.40;

Hp—压头高度,根据模型在砂型中的位置确定;

τ—充满型腔的总时间,单位s,其值可按下式确定。

为保证金属液不断流和具有一定的充型速度,选用封闭式浇注系统,底注式浇注方式,各浇道的比例选为:∑F内:∑F横:∑F直=1:1.2:1.4。

现根据理论法计算浇注系统各浇道的截面积,浇道具体尺寸形状根据普通砂型铸造选取。根据铸件的形状,设计三个内浇道,由水力学计算公式式中:G=20kg, μ=0.35, Hp=600mm。消失模铸造中浇注系统一般通过手工切割苯板获得,考虑到切割方便以及与其他铸造类型相比,消失模铸造冷却速度更快,浇注系统一般要大些。参考计算结果以及实际经验,内浇道横截面尺寸为6×30mm,直浇道为40×40mm。

3.2 黄区

涂料作为消失模铸造的关键技术之一,对消失模铸造工艺的成功与否起着至关重要的作用,是获得健全铸件必不可少的一个重要的工艺环节,消失模铸造工艺对涂料的选择及涂挂工艺要求尤为重要。灰铸铁消失模用涂料必须具有良好的透气性,触变性及保温性等。

泡沫模样表面刷涂料,目的是防止粘砂,降低铸件表面粗糙度;同时,模样刷涂烘干后强度大幅度提高,可有效防止铸件变形(已刷涂烘干的泡沫模样见图2c)。涂料应具有良好的透气性,合适的强度和耐火度。

(1)涂料按照规定配比进行搅拌。涂刷采用浸涂方式,因此搅拌30min,波美度达到1.6左右即可。

(2)对组好的白模分2次进行涂刷,以便每层涂料彻底干透。烘干房温度设置在50℃,湿度设置为16%以下。上午涂刷一遍,当日下午涂刷第二遍,第二遍对露白处进行补涂,浇口及进水口处加厚涂刷。两遍后白模涂料厚度达到1.5mm,浇口及进水口处达到2~3mm。

(3)白模浸涂后,需放置在临时架子上静置几分钟并翻转再静置待表面涂料均匀后,再调整放置烘干架子上放入烘干房内进行烘干,防止白模有涂料堆积。白模放入烘干房内如图5所示。

3.3 黑区

该铸件在瑞欧消失模铸造设备有限公司为辽宁北票市兴隆铸钢有限公司设计制造的流水线上进行生产。该流水线为柔性线生产模式,机械化水平和自动化程度较高,生产线的运转实现每个节拍8min,且故障率极低。

(1)埋箱造型

在国内率先采用了由脉动冲击振动台。我们对利用脉动冲击振动台生产飞轮壳铸件的生产工艺进行了探索,基本情况为:分两次振动,第一次将型砂均匀填到与零件平齐振动40S;二次放砂后振动20S。经过大量的测试,通过该振动台1min的振动紧实,20~40#的型砂紧实密度可以达到1.70g/cm3以上,能够满足该铸件的生产要求。

浇口应高出砂面一定距离,防止浇注时铁水将周围沙子卷入引起缺陷,同时面砂也应有一定的厚度,以防浇注时烫坏塑料薄膜。集渣冒口注意扎眼以增加排气效果。

为满足厂家生产要求,一箱浇4簇,近300kg,每小时8箱。

埋箱造型时特别注意浇口处的处理,对于浇注时负压的保持及防冲砂有很大的关系。直浇道上套陶瓷环,安装陶瓷浇口杯为最优方案。

(3)铁液浇注

铁水浇注前做好除渣工作,浇注温度一般在1420℃-1460℃左右。浇注前将负压系统打开,负压度控制在0.04~0.05。因一次浇包浇注4箱,16个浇注口,浇注口较多,如一次浇注时负压太小,注意调节控制各箱负压度。铁水包铁水浇完后,将所有砂箱蝶阀全部打开,负压调至0.02~0.03保压15分钟。

浇注时,注意浇注速度控制,一般节奏:慢—快—慢。在铁水不反喷的情况下,尽量加快浇注速度,尽量控制在控制在20秒内。

4 规范浇注工艺

消失模铸造的整套工艺流程较其他普通铸造方式流程多,各个环节可谓环环相扣,哪一个环节稍有纰漏,铸件浇注就会出现问题。因此必须规范浇注工艺,严格控制各个环节。

4.1 规范浇注温度

铁水浇注温度控制在1420~1 460℃,合理的浇注温度要靠经验积累,坚持多测温,对比分析铸件外观情况,掌握温度下限不产生冷隔,温度上限不造成化学粘砂,逐步确定合理的温度区间。

4.2 规范浇注速度

提高浇注速度;快速浇注是消失模工艺的特点,浇注时往往能听到吸气声,声音越大越要快浇。最好让浇口杯和直浇道封闭,浇注时浇杯内始终存有铁水不断流。快速浇注减小了下层铸件浇口位置的过热时间,缩小了上、下层铸件温度差有利于防止粘砂和冷隔缺陷。飞轮壳消失模浇注速度一般控制在20s之内,为了快速浇注,在工艺措施上浇口杯尽可能做大些,以方便浇注,内浇口要做成开放分散式,以实现平稳快速充型。

4.3 规范其他操作细节

粘砂是金属液渗入到涂层和型砂中形成的机械混合物,由于工人首次使用消失模技术做此铸件,故粘砂现象出现较多,原因一般是多方面的:

(1)由于涂料的流淌,边角部位涂层过于薄,涂层太薄不足以抵抗金属液的浸蚀和冲刷而形成机械粘砂;

(2)造型时型砂的紧实度不足,填充不满,金属液冲破涂层而机械粘砂;

(3)预填树脂砂部位未插钢钉固定,致使预填砂在震动造型过程中脱落,亦产生机械粘砂。

(4)涂层干燥不透强度低、发气量大,被金属液冲蚀而粘砂;

通过现场的多次试浇注,确定的上述工艺流程基本满足浇注出的合格的铸件产品,且能保证较高的成品率。

5结论

通过对制定的工艺流程严格的执行,包括对消失模模具和白模的严格控制,可以获得合格的铸件,并且能够获得较为令人满意的铸件出品率和成品率。