摘要:高压电线用绝缘铁帽原来是由覆膜砂铸造方式生产,随着消失模模具和铸造生产方式在物料人工成本和操作能源环保等方面的优势,人们开始尝试采用消失模铸造方式来生产此类铸件。本论文阐述了多种消失模生产铁帽的铸造工艺实践过程,从而探索出最适合消失模生产铸造工艺。

关键词:铁帽,QT450-10,覆膜砂铸造,消失模铸造,铸造工艺,贵州消失模模具

1:铁帽的用途

铁帽是电路传输、避雷器和变电站配件。高压架空输配电线路中绝缘和固定(悬挂)导线作用。

2覆膜砂铸造生产方式的原工艺

2.1原工艺的特点

一个浇口浇注两件或四件,铸件浇注位置使铸件大口水平方向放置,内浇口的位置是从铸件后脑勺处引入铁水并在此位置上有冒口进行集渣补缩。浇注温度低于1350度便会出现冷隔现象。覆膜砂生产方式中工艺出品率在40%左右,成品率在90%以上。

优点:工艺较成熟稳定,生产出合格铸件。采用覆膜砂,不必涂刷涂料铸件表面光洁并且较适用于生产此类小型铸件。

弊端:采用一次性的覆膜砂进行铸造生产,成本高。造型制芯合模工序环境差,且一次浇注只出两件,后续的打磨清理也比较费工费时,工艺出品率低。

2.2原工艺的熔炼和浇注

(1)配料

生铁:废钢:回炉料=40%:10%:50%

(2)球化及孕育

球化剂采用蒲城毅力金属铸造材料有限公司生产的8-3型号球化剂,球化剂加入量为铁水成分的1.3%。

孕育剂采用普通75SiFe ,加入量为1.1%。

球化孕育方法:包底孕育。

(3)出炉和浇注参数

表1 出炉和浇注参数

|

出炉温度 |

浇注温度 |

浇注速度 |

浇注总量 |

|

1560℃ |

1350-1450℃ |

3s |

5kg |

(4)QT450-10的成分和组织要求

表2 QT450-10成分

|

C |

Si |

Mn |

P |

S |

Mg残 |

|

3.6-3.7 |

2.5-2.8 |

0.10-0.15 |

≦0.05 |

≦0.025 |

0.06 |

组织要求:铸态珠光体含量20%左右。不允许出现渗碳体,否则需进行热处理消除渗碳体。

2.3产品质量要求

铸件无冷隔、夹渣、夹砂等铸造缺陷,试棒强度和延伸率达到QT450-10牌号要求,组织中不允许出现渗碳体,铸件做拉力试验要求百分百合格。

3采用消失模铸造方式试生产铁帽

3.1本次试验两种铸件的简介

本次工艺实验分别做了120型号和Q70两种型号的铁帽。因为此两种型号的市场需求方面是最大的,并且在客户方所有的铁帽铸件中壁厚是最薄的,故选择此两种型号铁帽来做实验。

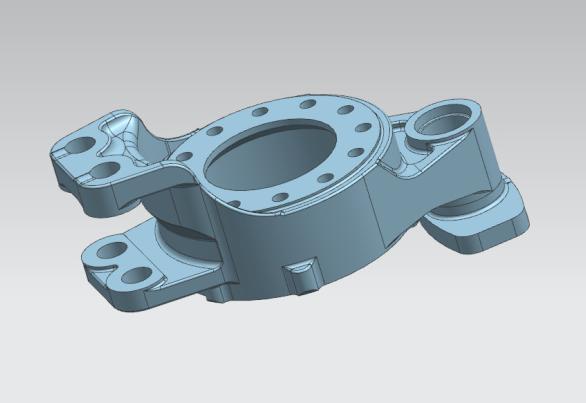

120型号铁帽:材质QT450-10,单重0.84kg,最小壁厚3mm,铸件做拉力试验要求在120KN以上,结构方面铸件的整体结构较紧凑,胖肚部位壁厚为3mm,口唇部位较厚。

Q70型号铁帽:材质QT450-10,单重0.95kg,最小壁厚为4mm,铸件做拉力试验要求拉力在85KN以上。由于竞争激烈且客户要求标准提高的缘故,铸件表面不许有明显的凹坑和凸起,大的圆口处要求圆整。结构方面较120型号的铁帽来说整体结构没那么紧凑,胖肚部位壁厚为4mm,口唇部位壁厚较薄。

3.2采用消失模铸造工艺进行生产的难点

1:铸件壁厚较薄只有3-4mm左右,很容易产生冷隔。

2:温度的不易控制,壁厚较薄要求浇注温度需提高但会影响球化效果,并且可能会在球头厚壁部位产生缩孔缺陷。

3:采用消失模串浇工艺方案,方案的制定需考虑使串上的每一个铸件在充型时保证有足够的充型速度,要防止金属液在充型铸件过程中发生断流现象,如果没有保证相应的充型速度,则铸件一定会出现冷隔,造成废品。

4:采用消失模串浇工艺,一串上悬挂很多白模,白模粘接之后易在烘干、涂刷涂料以及埋箱震实过程中出现掉落及涂层震裂现象,易产生夹渣、粘砂、夹砂等着铸造缺陷。另外串浇工艺如果没有较好的工艺方案或固定工装则有可能采用箱内组型会降低生产效率。

5:白模开口口唇部位的圆整度要求严格,易发生变形。

6:生产厂家要求。以前一直是在用覆膜砂铸造方式生产铸件,保证铸件做成的基础上工艺出品率达到40%以上,成品率在90%以上。另外对于消失模方式生产此类铸件相对于之前,在能源节约,耗时耗工方面要有很大的改观。

4消失模工艺试验过程

4.1白模

120型号铁帽白模模型是上下白模组合而成的如图4所示,这需要注意其可能由于分型面处粘接不良造成的铸件报废。

4.2涂料及涂刷

采用RO-QT涂料。涂刷两遍,涂层厚度在1mm左右,两遍的烘干时间都在12h以上。

4.3铸造工艺方面和熔炼浇注

主体思路:首先探索出铸件的最佳浇注位置和最佳内浇口开设位置,然后结合串浇的工艺特点在砂箱中布置直浇道、横浇道的排列方式,从而得出适应消失模工艺和满足客户要求的方案。

4.3.1铸造工艺方案

吸取原铸造工艺方案的经验再与消失模铸造工艺相结合。针对这次生产试验,我们共制定了5种浇注位置的方案。

从寻找最佳的浇注位置和内浇口开设位置的角度出发,首先我们采取模型簇竖浇的方式,这是很多小铸件串浇的常用方式,原因在于使每一层铸件在充型时候能够实现自下而上顺序的充型,保证每层铸件的浇注速度,避免乱流现象。

模型簇设置4层,在每个模型簇上面挂铸件,具体的方案如图6所示。共浇注5串模型簇,每串模型簇中每层铸件摆放方式相同只是上下层铸件次序不同,以避免铸件因上下位置不同而导致的误差。

4.3.2熔炼、浇注方案

(1):配料方不变,生铁:废钢:回炉料=40%:10%:50%;

(2):球化剂由原来的1.3%加入量提高到1.4%;

(3):孕育剂由原来的1.1%加入量提高到1.2%;

(4):球化孕育的方式采用包底球化孕育;

(5)出炉和浇注参数如表3所示;

表3 消失模铸造出炉和浇注温度

|

出炉温度 |

浇注温度 |

浇注速度 |

浇注总量 |

负压度 |

|

1580℃ |

1380-1450℃ |

5s |

30kg |

-0.06MP |

4.3.3浇注结果

(1)模型簇依次浇注,浇注过程控制没有问题,铸件没有出现夹渣、夹砂等浇注问题。通过浇注实验得出5#方案浇注得到的铸件没有缺陷,其余三种方案全部出现冷隔缺陷,缺陷形式如图7所示。

(2)分析各种浇注方案的优缺点

1#浇注方案

在浇注的5串模型簇中4串报废。采用两个内浇口引入铁水,内浇口位置在球头的正面,铸件浇注位置大口斜向上。

分析原因:金属液有两个内浇口引入,形成两股液流,在最后充型的部位熔合时候金属液温度打不到熔合要求导致融合不良而出现冷隔现象。

2#浇注方案

在浇注的五串模型簇中全部报废,采用两个内浇口从球头后脑部位引入铁水,铸件浇注位置大口斜朝上。冷隔位置主要分布在浇注位置的薄壁胖肚的上面部位,正好是金属液最后充型熔合的位置,缺陷的形式及产生原因与1#浇注方案类似。

3#浇注方案

铸件大口部位水平放置,铁水从球头后脑部位进入。在铸件最后充型的部位及浇注位置最上部出现冷隔缺陷。金属液最后充型汇合时候温度已经打不到熔合要求。

4#浇注方案

在浇注的五串模型簇中4串出现冷隔缺陷。采用单个内浇口从铁帽胖肚部位引入铁水,铸件浇注位置大口朝上。

缺陷表现为冷隔和砸浇口时带肉的问题,冷隔的位置在浇口的对面,也是最后充型的部位。

5#浇注方案

在浇注的五串模型簇中全部浇注成功。采用单个内浇口底铸,金属液从球头后脑部位引入,浇注位置为铸件大口朝上。结果没有出现缺陷,成功浇注出成品。

对比其他方案并分析原因:采取单个内浇口比多个内浇口可以使热量更集中,并且采用底铸大口朝上的形式充型过程中不会出现金属液汇合这种情况。故相对之下这种大口朝上单个内浇口底铸的工艺方案较适应此结构的铸件的铸造工艺要求。并且在后面的实验中浇注实验中即使温度较低只有1370℃时浇注出来的铸件也没有出现缺陷,可见此种工艺方案的稳定性。浇注温度从1350-1450℃都可以浇注出成品,从这个角度想在浇注温度方面其给实际投产也留下了很大的自由度。

总结上述五串浇注的结果,得到铸件最佳的浇注位置和浇口位置应该是5#方案。另外,实践证明120型号的铁帽由于其本身结构紧凑,大口口唇部位较厚,薄壁面积小,故无论采取什么样的浇注工艺都能浇注成功。故铸造工艺与铸件结构之间是密切相关的。铸件成品如图8所示。

对于外观无缺陷的4个成品做成分、金相、拉力试验。得到成分、金相组织和应力都符合要求。

5串浇工艺

下一步则是铸件的直浇道和横浇道之间的连接方案从而实现串浇,提高生产效率。串浇工艺的关键在于如何引导铁水依次有顺序的引入到铸件型腔中,使每个铸件充型过程中能够满足必要的充型速度,在金属液依次打通每一个内浇口时候不发生紊流现象,避免冷隔缺陷。从而寻找出金属液引入型腔时最佳的流动方式,找到最佳工艺成品率和出品率的点。

在此方面我们共制定了五种方案从中选择

根据铸造工艺特点我们分析以上工艺的利弊。其中1#和2#无法满足顺序充型的要求,当铸件到达树枝最末端的时候金属液爬行距离较长,温降大,并且在充型过程中会出现下层未充满而上层又开始充型从而影响下层金属液的上升速度,从而出现冷隔缺陷,实际实验中此种两种工艺的铸件出现的冷隔缺陷形态也较大。故此两种工艺在工艺方面无法满足生产要求,废品率较高。

3#方案中我们采用同时充型原理来设计浇道,浇注结果中铸件的废品率较高在90%以上,但工艺出品率较低,约45%左右,故此种方案差强人意。

4#方案中我们采用顺序充型的原理设计浇道,设计出爬坡时浇注工艺,浇注结果与4#工艺方案相同,成品率较高,但由于砂箱中的很大空间没有利用起来,并且主横浇道的使用大大降低了出品率,工艺出品率不足35%。

5#方案我们采取单串单浇的方式,省去工艺上面的横浇道,从而提高工艺出品率的方式,能够保证成品率,并且铸件工艺出品率提高到65%以上,由此满足客户需要。

6结语

文章对铁帽铸件由原来的覆膜砂铸造转向消失模铸造方式的可行性进行了探索,从最初的寻找最佳内浇口位置和浇注位置到后面的寻找最佳串浇方式,结合熔炼浇注工艺的改进,从而成功探索出消失模铸造生产铁帽铸件的可行性工艺。

重庆凹道模具有限公司专业生产消失模模具,欢迎来电咨询贵州消失模的相关技术问题。