摘要:对于ZGCr20Mn14Si2N材质的炉篦条的消失模铸造生产效率低,废品率高的现状进行原因分析。通过对原工艺进行优化,解决了该铸件存在的夹渣、夹砂缺陷,并提高了生产效率、降低了生产成本。

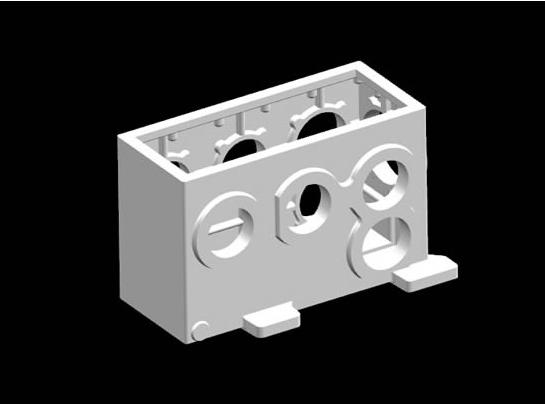

烧结机用炉篦条,工用在于支撑燃烧之后的高温焦炭、灰渣,材质上要求耐热耐磨,牌号为Cr20Mn14Si2N。铸件的轮廓尺寸高70mm宽40mm长800mm,砂箱尺寸长2200mm宽1200mm高800mm,铸件毛坯单重19kg。生产要求效率高,铸件技术要求全加工,工作面上不允许有铸造缺陷,故铸件的结构虽然简单但是对于生产要求和铸造工艺很高。铸件的结构如图1所示。

1原工艺及生产状况

1.1原工艺生产形式

采用消失模铸造生产方式,造型时采用箱内组型,破口处用湿涂料填补。砂箱尺寸为长2200mm宽1200mm高800mm,每箱铸件埋箱一簇,每簇模型出12件,浇冒口工艺如图2所示。浇注温度1620℃,浇注负压度-0.055MP,保压时负压度-0.02MP,保压时间30min。

1.2原工艺特点及生产铸件质量状况

1.2.1原工艺特点

原工艺中铸件有两个冒口,金属液从一个冒口浇入,远端的冒口为冷冒口,近浇口一段为热冒口,由冒口的补缩距离等于冒口直径的三倍的方式来考虑,故这种补缩工艺不合理,远端的冷冒口的补缩效果差,铸件中间部位超出补缩距离而无法补缩[1]。

由于砂箱的尺寸相对较大,可以容纳更多的铸件,从而提高生产效率;故模型簇一箱生产12件,埋箱只埋了一层的工艺不合理,没有有效的利用砂箱空间,生产效率太低。

1.2.2铸件质量状况

(1):夹砂夹渣缺陷。

铸件是全加工铸件,要求的铸造质量较高。但由于使用了箱内组型的方式,用湿涂料填补的部位强度不够,粘接不牢,属于易出问题的脆弱部位。在浇注时候这些粘接的部位被高温金属液冲开,导致铸件夹渣夹砂缺陷。并且在铸造工艺制定中,由于没有考虑到铸件的实际使用情况,浇注位置方向上使铸件的实际工作面朝上了,铸件的工作面由于不允许有缺陷,导致铸件夹渣、夹砂报废,如图3所示[2]。

(2)气孔

在铸件的表面出现褶皱型气孔,根据缺陷形状判定为涂料没有干透导致的水汽产生气孔,缺陷形状如图4所示。由于生产过程中,生产工人在涂料的烘干和检查环节做的不细致,涂料没有完全烘干[3]。

2工艺优化

根据实际生产中出现的问题,以及铸件报废的原因进行炉篦条铸件铸造工艺的优化。

2.1:浇冒口的改进。

为了增加工艺的稳定性,改变铸件浇冒口的设计,将原来的两个冒口向铸件长度方向的中间靠近,根据补缩距离的计算,可以得到冒口中心距离铸件两端260mm的位置可以实现补缩到位,冒口长300mm宽110mm高60mm,一个冒口下面横跨三个炉篦条。并且让内浇道直接与两个冒口相连,实现热冒口补缩增加补缩效率,使铸件的温度场趋于合理。优化之后的浇注系统直浇道60X60mm,横浇道是60X50mm高,内浇道为50X40mm高,模型簇共三层,每层之间的距离为60mm。

2.2夹渣、夹砂和气孔缺陷的控制

铸件在浇注位置方向上工作面朝下,保证工作面的质量。采用箱外组型,保证涂完涂料之后的模型密闭性,防止因对接处补涂料不干造成的涂料脆弱部位破损引起夹渣夹砂缺陷。浇口杯方面采用泡沫浇口杯,涂刷涂料时浇口杯处多刷一遍,埋箱造型时在浇口杯外围树脂砂,保证浇口杯强度,从而控制好浇口杯与直浇道之间的连接。

气孔方面,需要从管理、工艺实施和监督检查方面进行严格的控制,保证涂料烘干防止涂料返潮。工厂对于这样的操作不细致问题需要对工人和相关的管理人员进行培训,并且做到责任到人,监督到位,生产环节细致,以防这样的低级错误影响铸造厂效益。

2.3:生产效率的提高

根据原来的造型白模摆放方式可以看出,砂箱的利用率低,在高度方向上铸件还可以多放两层,实现两个模型簇三层36件铸件的浇注。根据以上两个思路可以得到炉篦条铸造工艺改进之后的形式如图5所示。

3生产应用及效果

工艺优化后,生产效率提升了3倍,同时也降低了成本。小批量生产过程中,该铸件的夹渣夹砂缺陷完全得到控制,目前铸件废品率不足4%,铸件加工后未发现缩孔缩松夹渣夹砂的缺陷,已批量生产,工艺稳定。

4结论

(1):通过优化铸件工艺,成功提高了铸造生产效率,降低了生产成本。

(2):箱外组型,避免了粘接处破损冲进砂子的缺陷。调整铸件的浇注位置,合理的优化铸件浇冒口,使铸件的工艺更加稳定。工厂已经开始大批量生产,实践证明工艺成熟。

(3):铸造生产是很多个环节环环相扣的,讲究一切工序向前推,所有问题在前面环节中就得到解决,这样才能在最后生产出来合格的铸件。所以技术人员和工人需要有很丰富的操作经验和认真的态度,保证每个环节有序的进行,责任到人制度到位。才能够避免一些不必要的低级错误导致铸件报废,影响车间效益。