摘要:消失模铸造是目前国际上最先进的铸造工艺之一,被誉为铸造史上的一次“革命”,国内外称之为21世纪绿色铸造。通过本次对耳板件的铸造实例,给后续类似材质板件提供可靠参考。

关键词:消失模铸造 耳板 铸造工艺 消失模模具

1、前言

本次铸造采用消失模铸造工艺可以更好的确保铸件尺寸形状精确,具有精密铸造的特点,铸件的表面光洁度高。另外取消了砂芯和制芯工作,根除了由于制芯、下芯造成的铸造缺陷和废品。不合箱、不取模大大简化了造型工艺,消除了因取模、合箱引起的铸造缺陷。只使用干砂造型也根除了由于水分、添加物和粘结剂引起的缺陷。消失模铸造工艺流程图如下图所示。此现场铸件种类较多,但均为铸钢件,本论文以耳板为例分析之。 重庆消失模模具厂。

2、铸件分析

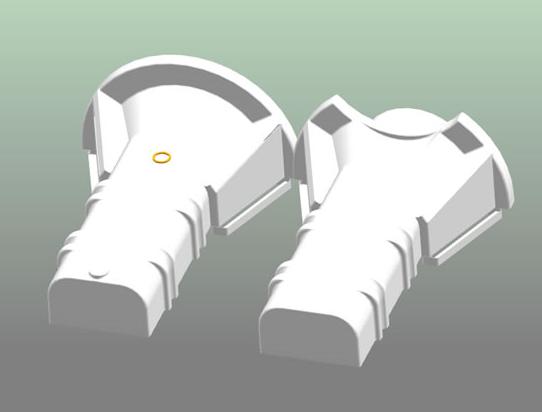

(1)尺寸:板条状,形似耳朵故名耳板。最大长度为1885,宽度为300,孔径为116、55、40,壁厚40(mm)。单件重250Kg。其他数据参数详见图2。

(2)材质:镍铬不锈钢ZG1Cr13Ni9

(3)要求:铸件表面质量要求较高,加之其材质是不锈钢,钢液净化程度要求较高。因“耳部”承受较大力,因而此处的铸件不得处在任何内部气孔及夹渣现象。

(4)铸件分析:

a、铸件类似于长板件,涂料白膜重量大,容易导致铸件变形,因此在烘干过程中尽量使水平面上面积小些,也就是把铸件立起来不要平铺着架空。

b、两个冒口应放置在三分之一处,使整个铸件都在补缩范围内。

c、因杂质对铸件力学性能影响较大,故要求挡渣严格。

3、浇铸系统设计

铸钢件的特点是熔点高,流动性差,收缩大,易氧化,要求浇铸系统结构简单、截面积大,使充型快而平稳,流股不宜分散,有利于铸件的顺序凝固和冒口的补缩,不应阻碍铸件的收缩。

结合该铸件结构特点,采用顶铸就可以了。

对于冒口大小,先计算铸件模数M铸根据铸件模数确定冒口模数M冒计算铸件的体收缩ε,然后确定冒口的具体形状和尺寸。本次铸件的冒口长250mm,宽200mm,高300mm。

4、工艺流程

(1)白区 重庆消失模模具厂:

因铸件数量要求不多,现场采用手工切割白模。白模大板的要求:密度控制在19g/L以下,表面连续性较好,充分干燥。

(2)黄区:

涂料厚度要求在1.5-2.0mm,与冒口连接处应加厚防护,有孔的地方应加强边角的涂层厚度。

烘干过程中应尽量保证涂料的干爽程度,避免潮湿的水分蒸发形成气孔缺陷。

(3)黑区:

白模采用箱外组型,一簇两件,一箱一簇。埋箱使用移动振实台,分层下砂震实。浇口处用水玻璃砂做处理,防止浇注时冲砂。

浇铸温度:1560-1580℃

负压:-0.050MPa,-0.020MPa保压15分钟。

浇铸速度:40s左右,快浇

翻箱在3小时以后。

下图为铸件白模及翻箱后铸件。

5、缺陷分析

消失模铸钢件常见的缺陷有增碳、气孔、夹渣和反喷。

增碳:原因:主要是泡沫材料主要是由碳和氢组成,高温分离出氢结合氧变成水蒸气逸出,剩下碳残留在铸型中,从而使铸钢件表面增碳。防止措施:选用优质的泡沫塑料,采取合理的浇铸工艺,根据离内浇口越远增碳越严重的特点,在离内浇口远的地方增加冒口

气孔:泡沫未干引起的,也可能是浇铸时卷入的空气形成气孔。防止措置:改进工艺使钢液平稳充型,不出现紊流,提高浇铸温度,提高负压度,提高涂层和砂型的透气性。采用空心的直浇道模,减少发气量,有利于防止气孔。

夹渣:是指干砂粒、涂料及其他杂质在浇铸过程中随着铁液进入铸件而形成缺陷。防治措施:选用优质涂料,合理设置浇铸压头、温度和时间,合理确定负压大小。

反喷:浇铸过程中由于模样热分解发气量大又不能及时排除,使型腔内气压急剧上升,易引起喷火或喷金属液而导致铸件报废。防止措施:EPS模样密度控制在0.018-0.022g/cm3模样要干燥,减少水分和发气量。控制浇铸温度和速度,设计合理的浇铸系统。

6、总结

消失模铸钢在我国消失模铸造行业中处于初期开发阶段,且具有较大的发展空间。本次通过耳板的铸造工艺过程,完全可以得到令人满意的铸件,并在整个铸造过程中需要注意和防止的点都有了详细的说明,为后续类似材质形状铸件的生产提供了参考和理论依据。

重庆凹道模具有限公司提供消失模模具,同时提供消失模铸造工艺技术服务,欢迎广大客户来电咨询。